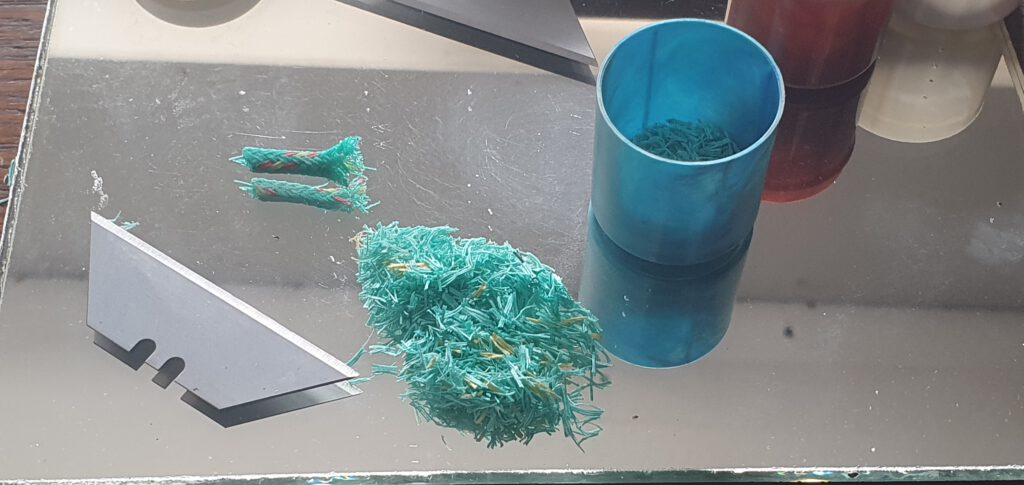

Natürlich fängt alles damit an, dass wir Fischernetzfragmente, Plastikschnipsel aller Art am Strand einsammeln und mit den eindeutigen Geokoordinaten und dem Fundort versehen einlagern. Im ersten Schritt zerkleinere ich die Fischernetze, „konfektioniere“ sie quasi in unterschiedliche Längen mit einer scharfen Klinge.

Bei den Amuletten mit Aluminium-Fassung wird im ersten Schritt der Rohling gedreht. Hier muss man aufpassen, dass man mit Schmiermittel, auch Bohrmilch genannt, sauber die Ringe absticht unter Verwendung eines Abstechmeisels, wie man hier sieht. Recht martialischer Begriff, doch dahinter verbirgt sich ein Arbeitsschritt, der einfach Spaß macht. Etwas Konzentration und Vorsicht ist hier auf jeden Fall geboten. Diesen Arbeitsschritt wiederhole ich dann auch bei den Ösen, bei dem ein Alurohr mit kleinerem Durchmesser verwendet wird.

Nachdem die Einzelteile soweit in einer Kleinserie fertig gestellt wurden, geht`s an die Fisselarbeit. Die Ösen müssen nämlich an die Fassung und dazu muss diese erst Mal fixiert werden. Ist etwas mühsam, doch im Prinzip nehme ich hier einen Draht, länge den entsprechend ab, feile in die Fassung eine kleine Kerbe und binde dann die Öse fest. Fertig Schritt 1. Dann kommt der spannende Teil: Alu löten. Dieser Schritt erfordert etwas Übung und Feingefühlt, da man „wohl temperiert“ vorgehen muss. Schnell ist man drüber und die Fassung schmilzt. Ich habe das zu Demozwecken an einer Fassung durchgeführt. Diese hat sogar eine größere Materialstärke. Also Vorsicht ist geboten. Ich nutze hier eine Lötflamme, habe auch kleine Modellen ausprobiert doch im Prinzip tut es eine handelsübliche Lötflamme, die man mit klassischen Einweg-Campingkartuschen laden kann. Aluminiumlot gibt es im Onlinehandel. Es mag etwas verrückt klingen, wenn ich sage, dass es ein befriedigender Moment ist, wenn das Lot die richtige Temperatur erreicht, flüssig wird und sich dann durch Kapillarwirkung einfach so in den Spalt zieht. Voll der Nurd. Hier steckt aber die tiefe Befriedigung des Handwerks drin. Komplette Ruhe, fokussiert nur auf die eine Sache, genau die richtige Temperatur treffen, das Werkstück genau in dem zu bearbeitenden Bereich gleichmäßig erhitzen und „zack“ fertig,… Best Case-Szenario. Dahingegen das Worse Case-Szenario: Lange passiert nichts, das Aluminium-Lot will nicht flüssig werden. Ich werde ungeduldig, halte die Lötflamme zu stark drauf, ein Teil der Öse oder Fassung fängt an zu schmelzen (in dem Moment produziere ich gerade Ausschuss oder B-Ware). Irgendwann, da zu heiß, bildet das Aluminium-Lot eine graumatte Oxidschicht unter der wohl flüssiges Aluminium schlummert. Ich sehe es nicht und halte weiter die Flamme drauf. Das Lot ist irgendwie abgekapselt und will nicht in den Spalt fließen. Also Flamme aus, Werkstück zur Seite legen, abkühlen lassen und später Draht abmachen, Einzelteile nachbehandeln, schleifen, blank machen, Aluminiumoxidoberfläche entfernen und den Vorgang von Neuem starten.

Nachdem die Amulett-Fassungen nach dem Löten geschmirgelt und von Lötverunreinigungen befreit wurden, dichte ich diese mit handelsüblichen Teppichklebeband ab und gieße eine erste Schicht Kunstharz in die Fassungen. Nachdem diese ausgehärtet sind, kommt ein sehr schöner, geradezu kontemplativer Arbeitsschritt. Jetzt verteile ich die Fischernetzschnipsel kunstvoll in der Fassung. Das ist im Prinzip der kreative Moment schlecht hin, da ich hier genau gestalte und entscheide, wie ich die Fasern lege. Was auf den ersten Schritt sehr einfach aussieht, entpuppt sich als äußerst widerspenstig, da die einzelnen Fäden je nach Länge immer wieder in der Gegend rumspringen. Mich erinnert das immer etwas an Mikado. Fasst man einen Faden mit der Pinzette an, kann es sein, dass weitere Fäden, die über ihm liegen, auf einmal aus der Fassung springen und sich auf dem Teller verteilen. Also geht man Faden für Faden vor und versucht durch leichtes Klopfen für Entspannung zu sorgen. Die Fäden sollen sich setzen und in eine stabile Position gerüttelt werden. Das ist mit unter so, als ob man einen Sack Flöhe bändigen möchte. Wenn man diesen Arbeitsschritt fertig hat, gießt man die zweite Schicht Resin-Harz. Hier kann man variieren, ob man die Oberfläche eher plan halten möchte oder ob man eine Art Lupe gießt, die sich automatisch ergibt durch die Oberflächenspannung des Kunstharz.

Da mein Sandweg-Strandgut ja ein Unikat mit ideellem Wert ist, ist mir der Spenden-Code und die Geokoordinate sehr wichtig. Bedeutet für die Praxis, ich muss mich mit einem Vektorgrafik-Programm auseinandersetzen, um den Code und die Geokoordinate in die Form des jeweiligen Strandguts zu bringen. Diese Datei lade ich dann in mein CAD-Programm, in dem ich ein Modell des Strandguts angelegt habe. Dort simuliere ich den Graviervorgang und erstelle eine G-Code-Datei, die ich im nächsten Arbeitsschritt brauche.

Für diesen Arbeitsschritt habe ich mir eine CNC-Oberflächenfräse zugelegt. Nach Versuchen mit Lasergravur-Maschinen und – Funfakt – einer alten Gravurmaschine aus den 1920-Jahren hat sich für meine Belange eine Oberflächenfräse als beste Lösung rauskristallisiert. Nachteil: Vertraut machen mit Vektorgrafik-Programm, CAD-Programm sowie der CNC-Maschine samt seiner Ansteuerungssoftware (hier zu sehen in Aktion).

Die Gravur selbst macht auch richtig Spaß. Nach genauer Positionierung des Werkstücks, Definition des Nullpunkts der XYZ-Achsen und laden der G-Code-Datei geht`s los. Etwas Wasser auf die Fläche und den Start-Button drücken. Wie von Geisterhand setzt sich die Maschine nun in Bewegung.

Abschließend poliere ich noch die Oberfläche und die Metallflächen mit einer Polierscheibe an. Hier zu sehen bei einem Werkstück ohne Gravur.